Die Herausforderungen

-

Digitaler Workflow ohne Papiervorlagen

Von der Planung bis zur Ausführung verläuft alles durchgängig digital – es werden keine gedruckten Pläne vor Ort verwendet. -

Hohe Anforderungen an Stabilität und Präzision

3D-gedruckte Schalungen im Bau sind selten – sie müssen den hohen hydrostatischen Druck des Frischbetons und strukturelle Anforderungen zuverlässig bewältigen. -

Materialeffizienz durch strukturelle Optimierung

Das gerippte Deckendesign minimiert Materialverbrauch – versteckte Riegel ersetzen herkömmliche Bewehrung innerhalb der Rippen und kompensieren reduzierte Bauhöhe.

Die Lösung

-

Parametrische 3D-Modellintegration

Durch die nahtlose Verbindung mit dem parametrischen Modell von KMP Architektur AG lassen sich Anpassungen schnell und ohne Umprogrammierung umsetzen. -

Vertrauen durch Prototyping und Präzision

In Zusammenarbeit mit Notter Hochbau AG entstanden robuste, präzise und dicht schliessende Schalungsmodule – dank schneller Prototypzyklen. -

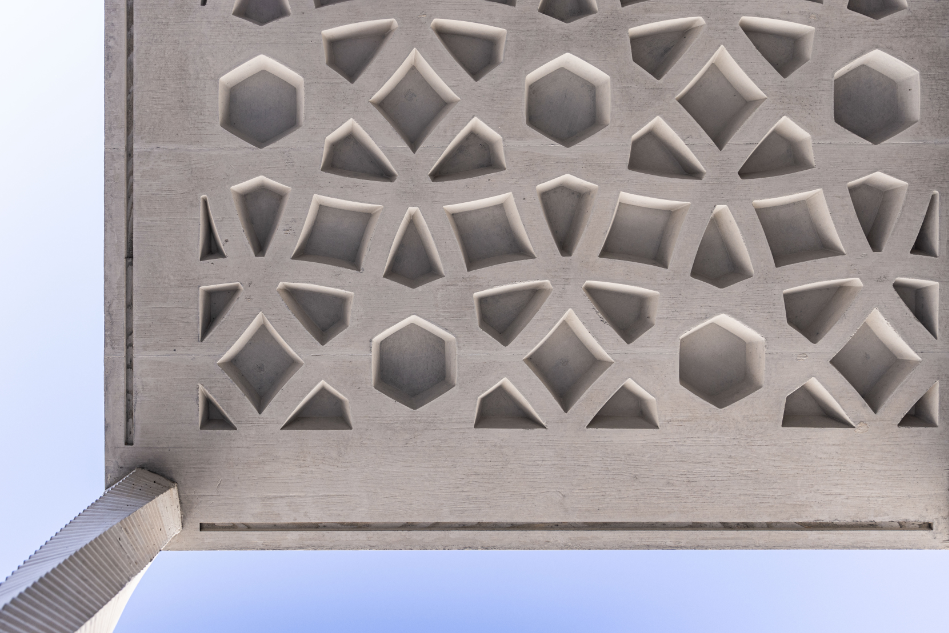

CNC-Finish für hochwertigen Sichtbeton

Nach dem Druck werden alle Elemente CNC-gefräst, um präzise Abmessungen und eine hochwertige Sichtbetonoberfläche zu gewährleisten. -

Hochleistungsmaterial – SikaBiresin® TP103

Die rezyklierbare Kunststoffverbindung hält thermischen und mechanischen Anforderungen stand und sorgt für Masshaltigkeit und Beständigkeit vor Ort. -

Interdisziplinäre Partnerschaft

Das Projekt wurde gemeinsam mit BauCircle umgesetzt – bestehend aus Notter Hochbau AG (Ausführung), NCCR Digital Fabrication (Beratung), Crinera GmbH (Projektmanagement) und IKON Ingenieure AG (Statik).

Ergebnisse & Mehrwert

-

Kosteneffizient individuell

Personalisierte Schalungen ohne die typischen Kosten traditioneller Sonderlösungen. -

Nachhaltigkeit durch Rezyklierbarkeit

Die genutzten Schalungselemente lassen sich nach Projektende rezyklieren und erneut verwenden. -

Durchgängiger digitaler Workflow

Die parametrierte Modellintegration vermindert Fehler und vereinfacht die Koordination – ganz ohne herkömmliche CAD-Übergaben. -

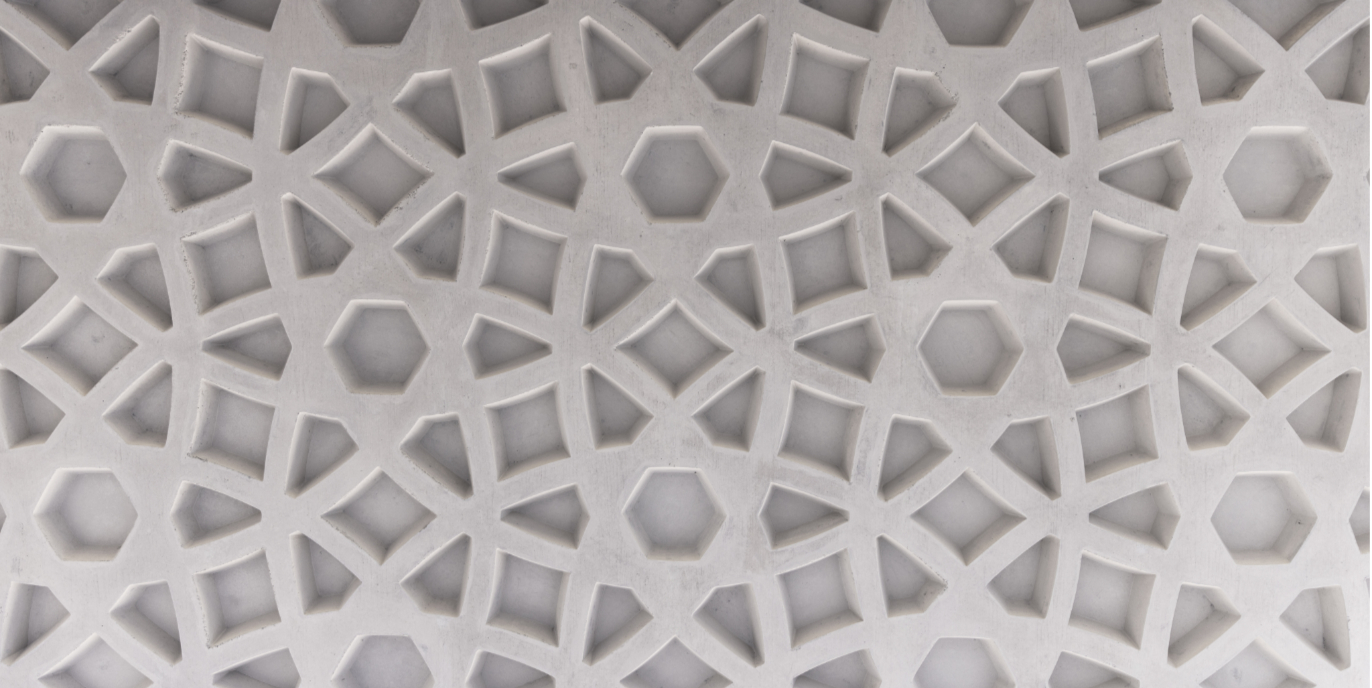

Sichtbeton auf höchstem Niveau

Dank präziser Fertigung und CNC-Nachbearbeitung entspricht die Oberfläche höchsten Sichtbetonstandards.

Fazit

Durch die Kombination aus parametrischem Design, 3D-Druck und nachhaltigen Materialien ermöglicht SAEKI einen wegweisenden Ansatz für den Betonschalungseinsatz. Effizient, digital und umweltbewusst. So zeigt das Unternehmen, wie moderne digitale Fertigungsverfahren die Architektur und Bauindustrie nachhaltig verändern können.

Zum Beitrag von SAEKI: https://www.saeki.ch/articles/3d-printed-formwork-for-ribbed-slabs